«Если возить упаковку за 500 километров, транспортные расходы начинают съедать всю прибыль», — поделился гендиректор КБК Андрей Фомичев во время пресс-тура на предприятие. Поэтому, отказавшись от статуса резидента ТОСЭРа, КБК решил стать ближе к своим потребителям и заявил об открытии завода по производству гофроупаковки в подмосковном Клину. Журналист «БИЗНЕС Online» узнал, зачем японцам на комбинате показали нашу водку Akdov и куда дели 420 сотрудников, вместо которых трудятся роботы.

Андрей Фомичев: «Если возить упаковку за 500 километров, транспортные расходы начинают съедать всю прибыль»

Андрей Фомичев: «Если возить упаковку за 500 километров, транспортные расходы начинают съедать всю прибыль»

«ПО ВСЕМ ВИДАМ ПРОДУКЦИИ МЫ ИДЕМ С НЕБОЛЬШИМ ПЛЮСОМ»

В преддверии Дня работников леса на единственном в Татарстане народном предприятии провели пресс-тур, показав журналистам результаты двух реализованных в этом году крупномасштабных проектов: биологическую очистку стоков и автоматизированную линию упаковки гофротары. Ознакомительная экскурсия по предприятию была организована с подачи исполкома Набережных Челнов, который в рамках проекта «Город, предприятия, люди» старается знакомить общественность с деятельностью наиболее успешных предприятий Челнов. Интересно, что экскурсию для журналистов проводил лично «генерал» комбината Андрей Фомичев.

Встретив многочисленных тружеников пера на проходной предприятия, он вкратце рассказал о текущем положении дел. Основных производств три — это картонная фабрика, гофропроизводство и фабрика туалетной бумаги и бумажных полотенец. Напомним, челнинский КБК является самым крупным в стране производителем туалетной бумаги и гофрокартона. Его доля на российском рынке по этим продуктам составляет 11% и 7,5 % соответственно. Фабрика гофроупаковки является крупнейшей в Европе. Здесь функционируют два гофроагрегата и 14 линий по изготовлению гофроупаковки. Кроме этого, как рассказал Фомичев, КБК является еще и единственным производителем в стране, который в состоянии изготавливать семислойную гофроупаковку, выдерживающую нагрузку до 1 тонны. За 8 месяцев этого года, по его словам, комбинат реализовал продукции на 6,7 млрд рублей. По сравнению с аналогичным периодом прошлого года наблюдается рост на 4,8%. Численность персонала при этом остается практически неизменной — 1762 человека. Средняя заработная плата по комбинату — 62,4 тыс. рублей. Рост производительности труда по сравнению с прошлым годом тоже есть — 3%.

«По всем видам выпускаемой продукции мы идем с небольшим плюсом. Картонная фабрика — с небольшим ростом 0,3 процента. Но там просто физически больше невозможно делать, поэтому мы и затеяли ее модернизацию, которая завершится в 2019 году. Изготовление гофрокартона идет с ростом в 5 процентов, а в производстве туалетной бумаги наблюдается рост в 3 процента. Мы сохраняем динамику, которую удалось набрать в последние годы, и, самое главное, мы сохраняем за собой долю рынка», — рассказал гендиректор.

В этом году в свое развитие, в модернизацию производственных мощностей комбинат вложит 1,57 млрд рублей. На следующий год планирует вложить еще больше — 2,5 миллиарда. Уже подписаны контракты, практически все они профинансированы. При этом Фомичев особое внимание обратил на то, что речь идет только о заработанных деньгах. Кредитными ресурсами комбинат не пользуется.

Вместе с журналистами Фомичев взобрался по крутым лестницам к емкостям с бурлящей пенной водой, где выращенные при помощи кислорода бактерии «поедали» органические отходы, оставшиеся от переработанной макулатуры

Вместе с журналистами Фомичев взобрался по крутым лестницам к емкостям с бурлящей пенной водой, где выращенные при помощи кислорода бактерии «поедали» органические отходы, оставшиеся от переработанной макулатуры

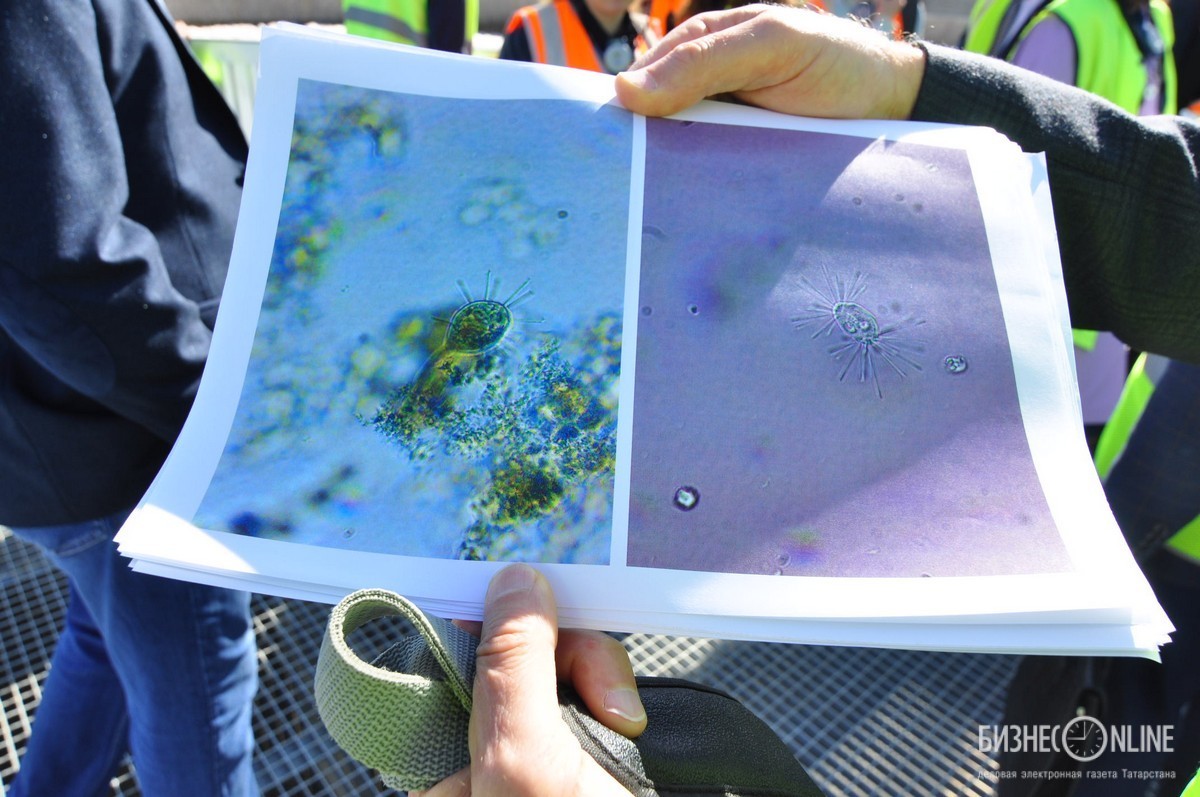

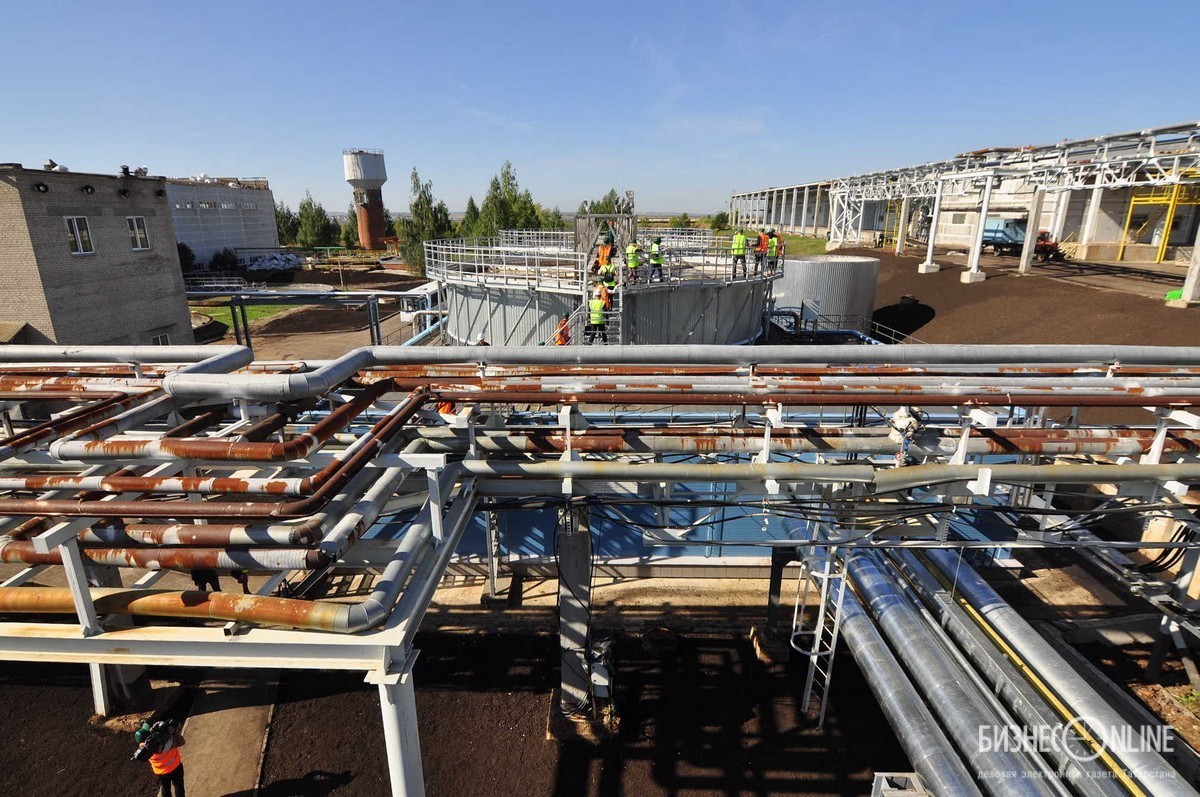

Первым пунктом экскурсии стала станция очистки воды — здесь в настоящий момент завершился первый этап по внедрению биоочистки. Вместе с журналистами Фомичев взобрался по крутым лестницам к емкостям с бурлящей пенной водой, где выращенные при помощи кислорода бактерии «поедали» органические отходы, оставшиеся от переработанной макулатуры. Директор с гордостью начал рассказывать, что проект модернизации очистных сооружений, который на предприятии готовили к реализации в течение последних трех лет, реализуется совместно с немецкой компанией «Хагер+Эльзассер» и будет внедряться в два этапа. Но его реализации предшествовала большая работа по изучению имеющихся в мире технологий очистки. На КБК скрупулезно изучили технологии, поставщиков, провели тендеры, в которых участвовали компании из Израиля, Франции, Италии. В итоге остановились на немецкой модели. На сегодняшний день все строительно-монтажные работы первого этапа уже выполнены. Основное технологическое оборудование — биореакторы, флотаторы и накопители — уже смонтированы. Сейчас здесь ведутся работы по приросту биомассы. Журналистам для лучшего понимания происходящих в очистных сооружениях процессах раздали фото увеличенных в 100 раз бактерий, сделанных с помощью электронного микроскопа с видеоприставкой.

Журналистам для лучшего понимания происходящих в очистных сооружениях процессах раздали фото увеличенных в 100 раз бактерий, сделанных с помощью электронного микроскопа с видеоприставкой

Журналистам для лучшего понимания происходящих в очистных сооружениях процессах раздали фото увеличенных в 100 раз бактерий, сделанных с помощью электронного микроскопа с видеоприставкой

Этот проект КБК реализует, чтобы выполнить постановление правительства «Об ужесточении параметров сбрасываемых предприятиями сточных вод». Фомичев при этом отметил, что сброс неочищенных сточных вод зачастую оказывается дороже, чем забор чистой воды. На первом этапе производительность системы составит 450 куб. м производственных стоков в час, на втором — 850 «кубов». В проект вложено 400 млн рублей. Новые биологические сооружения позволят сократить на 40% потребление свежей воды, а очищенную воду снова пустят в оборот, замкнув, таким образом, цикл. Правда, финансовую сторону эффективности вложений Фомичев разглашать не стал, сославшись на коммерческую тайну. Он отметил лишь, что расходы на воду в себестоимости продукции на сегодняшний день составляют 0,7%. Более того, на комбинате надеются, что эту долю удастся снизить до 0,5–0,4%. При этом в перспективе планируется использовать российские химикаты вместо немецких, которые компания пока вынуждена применять по условиям договора.

На складах хранится запас макулатуры, необходимый для работы комбината в течение пяти-шести дней, — это порядка 12–13 тыс. тонн. Но сырья все равно не хватает

На складах хранится запас макулатуры, необходимый для работы комбината в течение пяти-шести дней, — это порядка 12–13 тыс. тонн. Но сырья все равно не хватает

«ДОСТАВЛЯТЬ УПАКОВКУ С ВЫГОДОЙ МОЖНО ЛИШЬ В РАДИУСЕ 500 КИЛОМЕТРОВ ОТ МЕСТА ПРОИЗВОДСТВА»

После станции очистки журналисты на автобусе проехали мимо огромного склада с макулатурой, расположенного прямо под открытым небом. В месяц на комбинат поступает порядка 30 тыс. т макулатуры. По словам гендиректора, занимаясь переработкой вторсырья, комбинат сохраняет от вырубки порядка 1 млн крупных деревьев в год. Тюки макулатуры, которую предприятие закупает в 30 регионах страны, были аккуратно уложены в многоэтажные штабеля, дожидаясь своего часа. На складах хранится запас макулатуры, необходимый для работы комбината в течение пяти-шести дней, — это порядка 12–13 тыс. тонн. Но сырья все равно не хватает.

«Сегодня мы вынуждены покупать до 500 тонн бумаги для гофрирования, из них 200 тонн мы берем на Марийском ЦБК и 300 тонн на Украине, — поделился проблемой Фомичев. — А с макулатурой вообще беда. Цена за 8 месяцев этого года поднялась на 18 процентов Очень много макулатуры вывозится за рубеж. На Украину, например, за этот период было вывезено 30 тысяч тонн. Очень много макулатуры закупает Китай. Но он забирает ее не из нашего, а из Сибирского региона». По словам гендиректора, в прошлом году на определенное время даже был введен запрет на экспорт макулатуры, это способствовало стабилизации цен на сырье, но затем цены снова начали расти.

Выслушав боль директора комбината, касающейся поставок сырья, журналисты поинтересовались планами по получению статуса резидента ТОСЭР. Однако Фомичев сразу отрезал, что в ТОСЭР КБК входить не планирует, но строит тем не менее совместное предприятие по производству гофроупаковки в подмосковном Клину. В настоящее время идут строительные работы, оборудование уже закуплено. Во второй половине следующего года планируется это предприятие запустить.

«Это наш партнер. Но контрольный пакет акций принадлежит комбинату. Предприятие будет называться „ЧелныУпак“, — раскрыл детали Фомичев. — У нас много потребителей в Поволжье — в Татарстане, Удмуртии, Башкортостане, Самарской области. Упаковка — легкая, и возить на большие расстояния ее не выгодно. Доставлять упаковку с выгодой можно лишь в радиусе до 500 километров от места производства. Если дальше, то транспортные расходы будут съедать всю прибыль. Поэтому и было принято решение вложиться в этот завод». По словам Фомичева, новое подмосковное производство КБК будет производить порядка 8 млн кв. м гофротары в год. Для сравнения: мощность действующего производства составляет 30 млн кв. метров. При этом гендиректор народного предприятия не исключил, что комбинат может реализовать аналогичный проект и в каком-нибудь другом регионе, исключив лишь Сибирь, откуда, по его словам, наблюдается отток населения. При этом сам Фомичев про своего партнера не обмолвился ни словом. Однако, согласно данным «Контур.Фокус», соучредителем ООО «ЧелныУпак» является ЗАО «Клинавтотранс», зарегистрированное в Клину. И кстати, полгода назад предприятие открыло завод по производству синтетического геотексильного полотна совместно с немецким производителем Huesker, при этом среди крупных заказчиков на поставку геополотна значатся «Газпром» и «Росавтодор».

Отметим, что крупными потребителями продукции КБК являются такие компании, как Haier, группа Леонида Барышева «Эссен Продакшн», «Челны-Хлеб» Рафаэля Юнусова, «Челны-Холод» Газильяна Шакирзянова, «Челны-Бройлер» Ильшата Фардиева. В числе крупных федеральных потребителей продукции КБК Фомичев назвал компании «Марс», «Хенкель» и «Нэфис Косметикс».

«Людей, работу которых стали выполнять роботы, мы переобучили и поставили на другие операции. Но никого не увольняли и увольнять не собираемся»

«Людей, работу которых стали выполнять роботы, мы переобучили и поставили на другие операции. Но никого не увольняли и увольнять не собираемся»

ОТ ЯПОНЦЕВ С ЛЮБОВЬЮ

Затем журналисты заехали на фабрику по производству гофротары. Здесь, как выяснилось, завершился третий этап установки автоматизированной транспортно-упаковочной системы. В проект было вложено 7,3 млн евро. Сразу бросилась в глаза высочайшая автоматизация производства — специальные транспортные тележки перемещались по корпусу по своей собственной программе, возили гофротару, а роботы, аккуратно подхватывая ее, упаковывали и отправляли дальше в автоматическом режиме на склад готовой продукции.

«Мы делали этот проект с 2016 года, в три этапа. Раньше на каждой линии по изготовлению гофроупаковкии стояли люди и упаковывали ее вручную, в конце каждой линии стояли по два мужика, которые занимались упаковкой пакетов с гофротарой. Было много физического труда, сейчас здесь полностью исключен ручной труд. Мы, так сказать, пошли по европейскому стандарту. Вся транспортная система работает в автоматическом режиме. Поставила это оборудование итальянская фирма „Эммепигрупп“, роботы фирмы „Робот Дюкер“ и Kawasaki, все сделано на базе контроллеров Siemens. Роботизация внедряется не только в автопроме, но и в производстве упаковки. Я не знаю, как вас, но меня эта автоматизированная система очень впечатляет! — произнес Фомичев. — После того как мы смонтировали эти линии, фирма „Дюкер“ подписала еще несколько контрактов с предприятиями такого же профиля на поставку аналогичных автоматизированных транспортных систем. Но мы в России с этой транспортно-упаковочной системой были первыми».

Появился логичный вопрос: было ли в связи с автоматизацией производства сокращение персонала? «Нет, никакого сокращения не было. Как раньше 420 человек здесь работали, так и сейчас столько же работают. — заверил директор. — Людей, работу которых стали выполнять роботы, мы переобучили и поставили на другие операции. Но никого не увольняли и увольнять не собираемся».

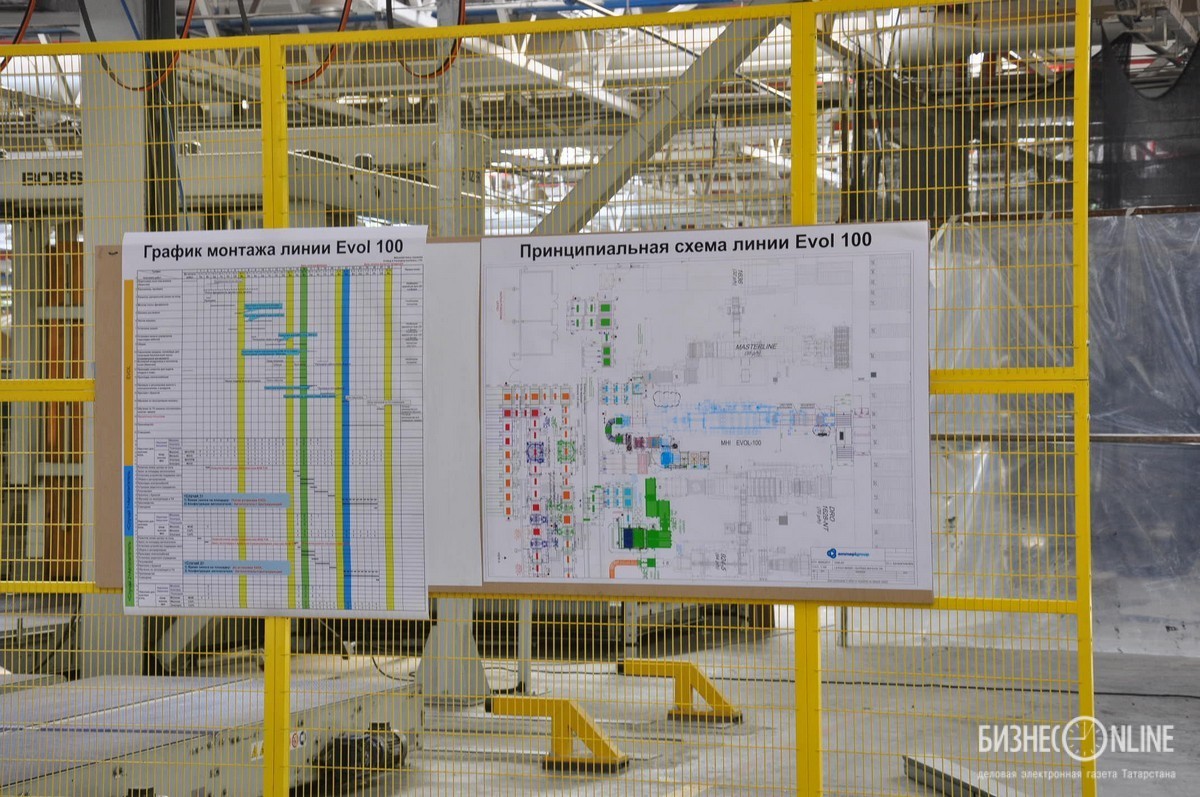

Затем Фомичев поделился с журналистами деталями проекта, который также будет запущен на комбинате к концу этого года. Речь идет о самой высокопроизводительной линии по производству и упаковке гофротары японской фирмы Mitsubishi Heavy Industries. Называется она Evol-100. Однако японцы название своей линии читают задом наперед, как бы показывая таким образом, с какой любовью они создают свое оборудование. «В ответ мы им показали нашу водку Akdov, чтобы они тоже читали наши названия правильно», — пошутил гендиректор.

«13 октября мы начнем монтаж линии. Оборудование уже идет к нам морем из Японии в Санкт-Петербург, и до Нового года, я надеюсь, мы ее запустим в работу. У нас с этой линией связаны очень большие ожидания. Сегодня это самая лучшая линия в мире.Она очень высокопроизводительная и высокоточная, к тому же с очень хорошими показателями по печати. Как заверяют нас японцы, она сможет заменить по объему выпускаемой продукции две наши действующие линии. И эта будет первая линия этой серии в России», — рассказал Фомичев, отметив, что ставиться она будет не взамен, а в дополнение к уже имеющимся линиям, так как спрос на гофроупаковку в стране растет.

Напомним, что в 2014 году комбинат произвел первую модернизацию картоноделательной машины. Но ее производительности под сегодняшние требования уже не хватает. Фомичев рассказал, что запланирован второй этап модернизации, заключены и профинансированы контракты на 10 млн евро. В июне следующего года производство будет остановлено на 21 день, чтобы увеличить производительность машины до 700 м в минуту. Третий этап модернизации, по его словам, намечен на 2020 год.

Касаясь других планов на будущее, Фомичев рассказал, что уже в следующем году на комбинате планируют внедрить технологию роспуска бумажного волокна и подготовки бумажной массы, что позволит увеличить эффективность производства. «К сожалению, сейчас мы пока используем технологию 80-х годов прошлого века и при роспуске макулатуры теряем порядка 6–6,5 процента волокна, — посетовал Фомичев. — Современная австрийская технология позволит нам более чем в пять раз увеличить этот показатель. То есть мы будем терять при подготовке бумажной массы только 0,5 процента волокна. Инвестиции в этот проект составят порядка 5 миллионов евро». Напоследок гендиректор КБК рассказал, что для этого процесса доставят специальный 40-метровый барабан, который весит более 90 тонн. Под него даже разрабатывается специальный транспортный проект, который ведет специализированная компания из ФРГ, но монтировать оборудование будет отечественная компания, которую выберут на тендере.

Внимание!

Комментирование временно доступно только для зарегистрированных пользователей.

Подробнее

Комментарии 14

Редакция оставляет за собой право отказать в публикации вашего комментария.

Правила модерирования.