«История с санкциями напоминает 1998 год. Тогда, после дефолта, отечественное производство и экономика активно начали развиваться», — размышляет гендиректор и совладелец ООО «Татхимпласт» Альберт Сулейманов. Вся жизнь и карьера бизнесмена неразрывно связаны с автомобильной промышленностью, сейчас его компания поставляет полимерные компаунды на предприятия автопрома, стройку и производство бытовой техники. О том, как создал целый бизнес из цеха, где отливали пластиковые детали для «Окушек», о потерянных рынках сбыта в США и Китае, дефиците кадров и подорожавшей логистике он рассказал в интервью «БИЗНЕС Online».

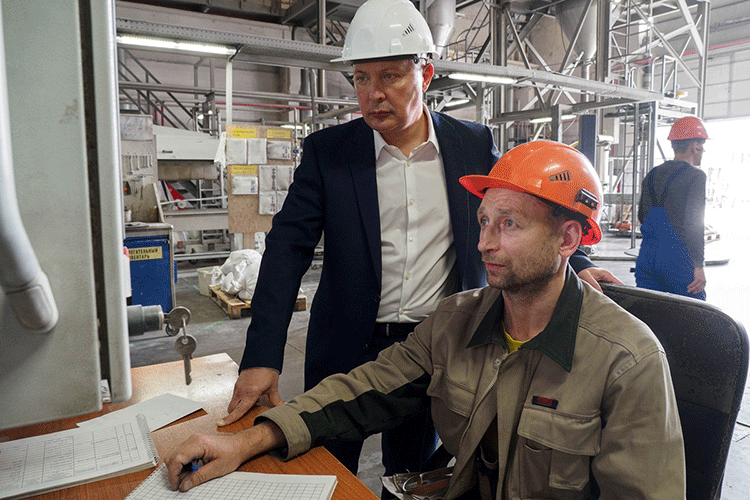

Альберт Сулейманов: «Сама компания «Татхимпласт» была зарегистрирована в 2011 году, производство запустили в декабре 2013-го. Но до этого у нас уже был опыт в данной сфере»

Альберт Сулейманов: «Сама компания «Татхимпласт» была зарегистрирована в 2011 году, производство запустили в декабре 2013-го. Но до этого у нас уже был опыт в данной сфере»

«Самым трудным испытанием было становление имени»

— Альберт Рафаэльевич, расскажите, как вы начинали свой бизнес?

— Сама компания «Татхимпласт» была зарегистрирована в 2011 году, производство запустили в декабре 2013-го. Но до этого у нас уже был опыт в данной сфере. В начале 2000-х мы организовали компанию «Хитон-Пласт 2» в Казани, которая производила несложные (по нынешним меркам) полимерные компаунды. У нас был небольшой восстановленный экструдер Reifenhäuser. Основная часть компаундов предназначалась для завода малолитражных автомобилей, который выпускал «Оку» и принадлежал КАМАЗу. В его составе был цех по литью пластиковых деталей, который отливал детали для «Оки» и «КАМАЗа» из нашего сырья. Также небольшая часть наших компаундов поставлялась на «Сызрань-Пластик» для нужд АвтоВАЗа. Мощность производства была максимум 100–150 тонн в месяц. Возможно, мы бы и продолжили развиваться в этом направлении, но в 2004 году ООО «Северсталь-авто» (ныне ПАО «Соллерс» — прим. ред.) выкупило у КАМАЗа завод малолитражных автомобилей и заявило о сворачивании производства «Оки» и переходе к производству автомобилей Fiat.

«Северсталь-авто» придерживалось идеологии, что автопроизводитель должен изготавливать только самые сложные вещи (кузов, двигатели, узлы), а остальное отдавать на аутсорс. Все остальное должно поставляться одобренными поставщиками и собираться на сборочном конвейере. Цех по литью пластмасс они решили закрыть. У нас встал вопрос: кому мы тогда будем поставлять продукцию? Мы предложили руководству «Северсталь-авто» выкупить этот цех и наладить там производство пластиковых автокомпонентов для Fiat, чтобы сохранить рабочие места и избежать социального напряжения. Они согласились, условия были выгодные для всех сторон, тем более что это помогло избежать увольнения порядка 200 сотрудников. Мы забрали этот цех и стали развиваться в сторону литья под давлением, начали получать одобрения для поставок на Fiat. Потом пришел Ford, затем — УАЗ. Мы открыли еще две производственные площадки в Елабуге и на УАЗе. Сейчас «Хитон-Пласт 2» продолжает успешную деятельность, там работают мои друзья, с которыми мы начинали. Я очень им благодарен. Это высококлассные специалисты и очень порядочные люди, надежные товарищи, с ними я пойду в огонь и воду. И без их поддержки «Татхимпласт» бы в сегодняшнем виде не состоялся. Но в 2018 году я вышел из этой компании, потому что уже не мог управлять двумя бизнесами. Сейчас «Хитон-Пласт 2» является одним из покупателей нашей продукции. Компаунды они не производят, так как литье под давлением и экструзия — это разные бизнесы.

— Как выбирали новую площадку в Казани?

— Эту площадку на улице Дементьева мы купили у КАПО. Тогда у них проходила реструктуризация, они избавлялись от лишней собственности, были торги. Что касается оборудования, по линии инвестиционно-венчурного фонда РТ в 2011 году мы защитили бизнес-план, и нам одобрили заем в 150 миллионов рублей под 6 процентов годовых. Это были очень хорошие условия, плюс мы вовремя купили оборудование, до скачка курса. Мощность первой очереди производства составляла 15 тысяч тонн в год, полностью загрузить производство мы смогли к 2018-му. Самым трудным испытанием было становление имени. Когда ты новичок на рынке, то компенсируешь это ценой. Но все равно потребители осторожничают.

«Любой бизнес в первую очередь завязан на кадрах. Я очень рад, что в начале пути к нам присоединились специалисты из других компаний-лидеров»

«Любой бизнес в первую очередь завязан на кадрах. Я очень рад, что в начале пути к нам присоединились специалисты из других компаний-лидеров»

— Как вы разрабатывали новые рецептуры?

— Любой бизнес в первую очередь завязан на кадрах. Я очень рад, что в начале пути к нам присоединились специалисты из других компаний-лидеров. Например, директор по производству Тахир Ямудов (ранее работал в НПП «Полипластик», крупнейшем производителе компаундов в России, — прим. ред.) очень грамотный производственник и технолог, он проектировал, строил и запускал производство, определял конфигурацию экструдеров, знал, как сделать тот или иной материал. Сейчас он является совладельцем нашей компании.

Мы начинали с простых компаундов для строительной отрасли. Например, компаунды для фасадных панелей мы делаем до сих пор, они популярны для индивидуального строительства. Цена на них дешевая, маржинальность тоже небольшая, зато большие объемы. Плюс имеется сезонность. Для нас важен каждый клиент, и, несмотря на маржинальность, мы стараемся ни от кого не отказываться, если позволяют производственные мощности.

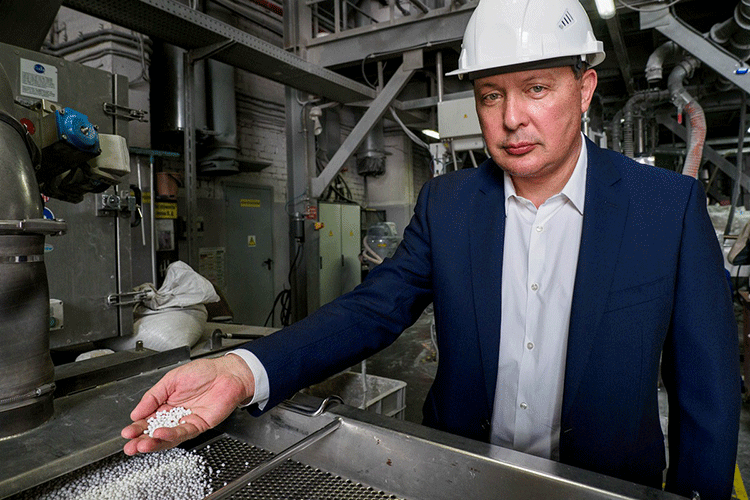

— Как выглядит процесс производства компаундов?

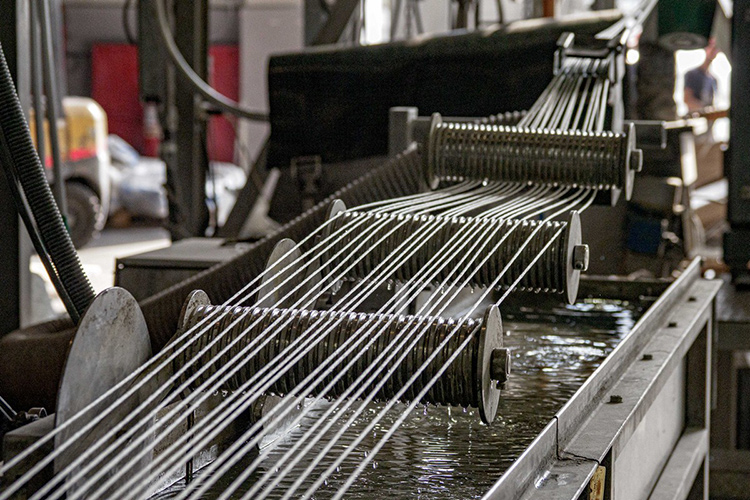

— Сердце производства — экструдер. В нем происходит смешение первичных полимеров (полипропилен, полиэтилен, полистирол, полиамид, поликарбонат и так далее) и различных добавок Это могут быть мел, тальки, стекло- и углеволокно, термо- и УФ-стабилизаторы, модификаторы ударной вязкости. Пропорции добавок и вид базового полимера определяются рецептурой. Все зависит от требуемых свойств конечного изделия. Будет ли это бампер или корпус кондиционера, ящик холодильника, бак стиральной машины или труба… На выходе получаются гранулы с новыми свойствами. Потом из них наши клиенты либо отливают какую-то деталь, либо делают листы. Такая целая промежуточная отрасль.

Автопром — любимая отрасль

— Сколько продукции в год вы производите?

— Мы можем производить до 25–27 тысяч тонн компаундов в год. Все зависит от ассортимента. Есть материалы, которые нарабатываются с высокой производительностью, есть с более низкой. Переходы с одной рецептуры на другую съедают время. Стабильно производится до 50 рецептур компаундов в месяц. Обычно то, что ты производишь медленнее, стоит дороже, потому что затраты на производство этого продукта выше. Поэтому, с одной стороны, интересно гнаться за планом, делать стабильно 25 тысяч тонн в год, но нужно смотреть на валовую прибыль. Иногда выгоднее делать один высокотехнологичный компаунд в меньшем объеме, чем много какого-то простого компаунда.

— Какой прогноз по объему производства на 2023 год?

— Планируем произвести не менее 20 тысяч тонн. В феврале – марте был заказ на компаунды с маленькой производительностью, но с большой стоимостью. В прибыли и выручке мы выиграли. Сейчас ведем переговоры о дальнейшем расширении производства.

«Сердце производства — экструдер. В нем происходит смешение первичных полимеров (полипропилен, полиэтилен, полистирол, полиамид, поликарбонат и так далее) и различных добавок»

«Сердце производства — экструдер. В нем происходит смешение первичных полимеров (полипропилен, полиэтилен, полистирол, полиамид, поликарбонат и так далее) и различных добавок»

— По отраслям — на кого больше работаете?

— Мы придерживаемся принципа диверсификации, основные рынки сбыта распределены примерно в равных долях. Отрасль-любимчик — это автопром, там зарождается все самое передовое, потому это интересно. Потом идет производство бытовой техники. Сейчас ее доля не такая большая, потому что много производителей ушли из России. Но она растет за счет компаний, которые остались, у них появляются новые линейки продуктов. Всем известным брендам России мы поставляем компаунды или находимся в глубокой стадии одобрения. Плюс стройка летом хорошо идет.

Вообще, самый «космос» в компаундах — это то, что делается для автопрома. Он и двигает нашу отрасль. Требования к свойствам материалов у автопроизводителей с каждым годом становятся все жестче. Они же тоже между собой конкурируют. Допустим, они хотят, чтобы у них детали были тоньше, но вместе с тем оставались прочными. Тут и экология, и эргономика деталей из компаундов, и экономия за счет снижения веса детали, и экономия за счет технологичности материала при литье и последующей окраске (например бампера), и прочностные и климатические характеристики. В общем, хай-тек.

«Мы можем производить до 25–27 тысяч тонн компаундов в год. Все зависит от ассортимента. Есть материалы, которые нарабатываются с высокой производительностью, есть с более низкой»

«Мы можем производить до 25–27 тысяч тонн компаундов в год. Все зависит от ассортимента. Есть материалы, которые нарабатываются с высокой производительностью, есть с более низкой»

— У вас есть «якорный» заказчик?

— Стараемся, чтобы такого не было. В целом наш портфель продаж диверсифицирован и по потребителям тоже. Автопроизводители — это очень ответственный заказ, нужно соблюдать цикличность поставок, планировать на длительную перспективу. Для нас АвтоВАЗ — это святое! Мы, конечно, огорчились, что ушли западные автопроизводители. Например, у нас затормозилась программа одобрения с Hyundai. Мы практически приблизились к началу серийных поставок материалов на ряд экстерьерных и интерьерных марок, были получены номинации на поставку материалов для деталей машин следующего поколения, но их запуск, к сожалению, не состоялся. Еще у нас отпал экспорт, мы же в США тоже поставляли. Китай также из-за выросшей логистики пока на паузе.

— Вы упомянули, что планируете дальнейшее расширение. Со стороны потребителей будет рост спроса на компаунды?

— СИБУР прогнозирует рост потребления полимеров в России в ближайшие три-четыре года — прирост может составить до 1 миллиона тонн в год. В Тюменской области они наращивают производство полипропилена. Соответственно, если идет спрос на полипропилены, то идет и спрос на компаунды. Я думаю, толчок нам даст отечественный автопром и китайские автопроизводители, которые все равно будут проводить локализацию, а также бытовая техника и стройка за счет новых регионов. Ну и об экспорте в дружественные страны мы тоже не забываем. Процессы разработки и одобрения материалов идут в нашем отделе науки и отделе развития.

«Для нас АвтоВАЗ — это святое! Мы, конечно, огорчились, что ушли западные автопроизводители»

«Для нас АвтоВАЗ — это святое! Мы, конечно, огорчились, что ушли западные автопроизводители»

— Расширять производство планируете на площадке в Казани?

— Как один из вариантов рассматриваем открытие новой производственной площадки в Казани. Рассматриваем и другие варианты расширения, но о них пока говорить не могу — решение, по какому пути пойдем, будет принято до конца 2023 года.

— Ранее вы рассказывали, что хотите открыть завод за рубежом. Эти планы сохраняются?

— Да, но, чтобы открыть производство за рубежом, нужно набрать критическую массу заказов на этом рынке, хотя бы 500 тонн в месяц. Мы этим занимаемся. Рассматриваем разные варианты, смотрим на Среднюю Азию, и, если честно, этот регион начинает казаться роднее. Нет языкового барьера, интересное географическое положение, менталитет. Здесь все важно.

«Всем известным брендам России мы поставляем компаунды или находимся в глубокой стадии одобрения. Плюс стройка летом хорошо идет»

«Всем известным брендам России мы поставляем компаунды или находимся в глубокой стадии одобрения. Плюс стройка летом хорошо идет»

О влиянии санкций: «Было больше страха»

— Вы сказали, что потеряли ряд заказчиков после введения санкций, а вообще, сильный удар они по вам нанесли?

— Нет, такого не было, все партнеры свои обязательства выполнили, даже американцы рассчитались за поставку. На самом деле вначале было больше страха и опасений. Но сейчас мне эта история с санкциями напоминает 1998 год. Тогда, после дефолта, отечественное производство и экономика активно начали развиваться. Потому что доллар стоил 6 рублей, а стал — 25 рублей, соответственно, что-то привезти по импорту начало стоить безумных денег. Благодаря этому барьеру предприятия были вынуждены налаживать свое производство. Сейчас произошло нечто похожее, только имеет место еще и принудительный отказ западных стран что-то нам поставлять. Мы же видим, что промышленность в этом году растет. Я лично думаю, что рост ВВП по итогам года составит не менее 3 процентов. Этот рост мы ощущаем и у себя. Поэтому даже увеличили премии людям — настолько много заказов. Мы знаем, что нужны нашей промышленности, что производим материалы, которые потом используются в строительстве, автопроме, бытовой технике, электротехнике, кабельной промышленности. Поэтому я думаю, что все будет нормально.

— Может быть, удалось открыть новые ниши? Слышали, что вы на Haier одобрились…

— Мы получили одобрение от Haier еще до всей этой истории. Просто сейчас Haier начал усиленно развиваться из-за того, что на рынке бытовой техники освободилось место. Им понадобились надежные местные поставщики. У нас вся линейка была одобрена на Haier, мы подходили, дали хорошую цену. Качеством они довольны.

— В других отраслях примеры есть?

— Автопроизводители многие высокотехнологичные компаунды везли из-за границы. Всегда считалось, что в России их якобы нельзя было делать. Оказалось, что мы можем! Этот процесс замещения все еще идет.

— Какая задача стоит перед вашим отделом науки?

— Задача всегда одна — разрабатывать новые материалы по заказу наших потребителей или потенциальных потребителей, чтобы заходить на новые рынки. Сейчас мы развиваем новые линейки материалов. Ну и есть планы на основе нашего отдела науки создать полноценный НТЦ в будущем. Здесь мы, конечно, будем надеяться на поддержку республики.

«Доля экспорта в объеме отгруженной продукции у нас составляла 10–15 процентов. В США мы поставляли 250 тонн материалов — раз в два месяц»

«Доля экспорта в объеме отгруженной продукции у нас составляла 10–15 процентов. В США мы поставляли 250 тонн материалов — раз в два месяц»

О потерянном экспорте и конкуренции в России

— Вы сказали, что поставляли компаунды в США. Эти связи оборвались?

— Да, экспорт у нас ушел — как с Германией, так и с США связи пока потеряны. Доля экспорта в объеме отгруженной продукции у нас составляла 10–15 процентов. В США мы поставляли 250 тонн материалов — раз в два месяца.

— А кто их потреблял?

— Компании не могу назвать. Поставляли очень прочный материал. Такой даже они сделать не могли. В Германию эту же продукцию отправляли. В немецкий автопром мы даже еще не совались. Много работы на местном рынке, хотя разработать мы можем любой материал. Как пример это линейка наших материалов для Ford и Renault Nissan, которые занесены в глобальную базу поставщиков этих компаний и могут поставляться на любые их заводы, исходя из логистической и ценовой целесообразности. У нас, кстати, по линии поддержки экспорта уже давно запущены неплохие механизмы компенсации затрат, но сейчас санкции, поэтому подождем.

«В бизнесе бывает очень много контактов. И не все они «выстреливают», но так или иначе влияют на бизнес. Да, мы ездили в Америку, поговорили с американцами, рассказали о себе. Даже если в итоге сотрудничество не срослось, люди о нас узнали, в СМИ о нас написали, такая реклама неплохая получилась»

«В бизнесе бывает очень много контактов. И не все они «выстреливают», но так или иначе влияют на бизнес. Да, мы ездили в Америку, поговорили с американцами, рассказали о себе. Даже если в итоге сотрудничество не срослось, люди о нас узнали, в СМИ о нас написали, такая реклама неплохая получилась»

— В 2018 году сообщалось, что вы готовитесь отправить опытную партию своих компаундов в американскую компанию JVIS USA (Детройт). Тогда получилось сотрудничество?

— Мне постоянно вспоминают эту историю, задают вопросы… Я так хочу сказать. В бизнесе бывает очень много контактов. И не все они «выстреливают», но так или иначе влияют на бизнес. Да, мы ездили в Америку, поговорили с американцами, рассказали о себе. Даже если в итоге сотрудничество не срослось, люди о нас узнали, в СМИ о нас написали, такая реклама неплохая получилась.

— Почему в итоге не срослось?

— Они хотели, чтобы мы поставляли материал на Chrysler. Мы его сделали, они у себя испытали, все было хорошо, но не договорились по стоимости по причине выросших цен на базовые полимеры в РФ, а у них, наоборот, произошло снижение. Компромисс можно было найти, и мы готовы были поставлять вначале с очень низкой маржинальностью, но американцы почему-то думали, что раз у нас много нефти, то цены на нефтехимические производные должны быть ниже плинтуса. Я сказал, что по их желаемой цене поставлять не буду. Но отношения нормальные остались.

— Что с Китаем?

— В Китае у нас прервались поставки из-за логистики, она стала сложнее и дороже.

— Но вы планируете когда-нибудь вернуть экспорт?

— Да. Более того, мы и сейчас поставляем товар в одну из стран Европы. У них этого материала просто нет, они заказывают у нас, несмотря на то что это очень дорого — возить самолетом.

— Сейчас говорят о новых рынках сбыта в Африке, Индии, Латинской Америке. Не заглядываете туда?

— Это все, конечно, интересно. Но пока наша стратегическая задача — охватить Россию, ближнее зарубежье, рынки дружественных стран. Чтобы в течение трех-пяти лет выйти на 50 тысяч тонн в год.

— Какая в России доля импорта компаундов?

— Доля импортных компаундов значительно упала, но в то же время происходила переориентация логистических цепочек, смена традиционных поставщиков. Ушедшие объемы европейских поставщиков также замещают лидеры отечественного рынка — мы и наши коллеги из группы «Полипластик». Ожидаемо растет импорт китайских компаундов.

— В России у вас есть конкуренты, кроме «Полипластика»?

— Производителей компаундов может быть много, чуть ли не гаражные производства открываются. Как правило, у них нет ни лаборатории, ни науки, ни контроля качества нормального. Мы с ними не боремся, потому что работаем с солидными покупателями, которым важно качество. Высокотехнологичные компаунды в стране может делать только «Полипластик» и мы. Остальные компании имеют более узкую специализацию. Есть компания «Метаклей», которая принадлежит «Газпрому». Она делает 100 тысяч тонн компаундов в год. Но это монокомпаунд, который идет на антикоррозийное покрытие газовых труб, очень узкое применение.

«Наш поставщик сегодня — это СИБУР. Мы для них считаемся крупным покупателем, поэтому они дают нам хорошие условия»

«Наш поставщик сегодня — это СИБУР. Мы для них считаемся крупным покупателем, поэтому они дают нам хорошие условия»

«Переходить на импортные полимеры нет смысла»: процедура одобрения долгая и дорогостоящая

— Расскажите, откуда берете сырье? На каких полимерах работаете?

— Наш поставщик сегодня — это СИБУР. Мы для них считаемся крупным покупателем, поэтому они дают нам хорошие условия. Нам нравится, как они работают, по науке тоже с ними сотрудничаем. Что-то мы для них разрабатываем, что-то они по нашей просьбе улучшают. По вопросу открытия завода в Турции консультировались с ними. Нам комфортно работать с СИБУРом, там сегодня все передовые решения и в технологиях, и в маркетинге. По качеству нареканий нет.

— А по ценам?

— Конечно, цены растут, но это жизнь. Что сделаешь, если у них выросла стоимость каких-то импортных катализаторов? Такие инфляционные процессы происходят по всей стране. Мы отражаем рост цен уже для наших покупателей. У нас со многими, особенно с крупными покупателями, согласована формула цены, которая корректно отображает изменения затрат на производство компаунда (сырье, тепло- и электроэнергия, зарплата и так далее). Но формула работает в две стороны. В прошлом году СИБУР серьезно снижал цены и мы вслед за ними.

— Переработчики говорят, что сейчас полипропилен из Китая и Вьетнама дешевле ввозить.

— Мы так делать не можем, потому что у нас, допустим, одобрен материал у какой-то компании, и мы произвольно менять рецептуру без уведомления нашего покупателя не можем. Как правило, это ведет за собой новую процедуру одобрения, которая и долгая, и дорогостоящая. Поэтому переходить на импортные полимеры нет смысла, да и не дешевле они.

— Со спецхимией вопрос решился?

— Да, мы сейчас просто заранее оплачиваем поставки. Понимаем, что товар из-за границы будет идти дольше обычного. Все уже отлажено, привыкли к такой работе. Просто есть некоторые вещи, которые у нас в России не делаются. Например, некоторые виды тальков, просто нет месторождений таких. Вот их приходится импортировать, никуда не денешься. И цены на них выросли.

«Слышал о сбоях на китайских машинах»

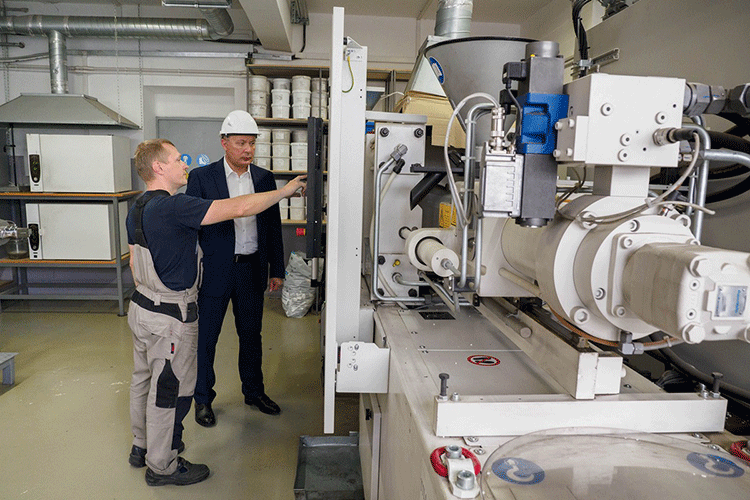

— На каком оборудовании работаете?

— У нас 1,2 тысячи квадратных метров производственной площади. Работаем на трех мощных производственных экструдерах, плюс есть один лабораторный. Экструдеры немецкие. Есть хорошие китайские варианты, но мы пока отдаем предпочтение европейцам. Это ведь вопрос стабильности, надежности поставок и качества нашей продукции. Мы этим рисковать не можем. Если мы сделали компаунд и одобрили его у определенного клиента, то несем перед ним ответственность. Заказчик уже не сможет взять и быстренько где-то в другом месте заказать компаунды, потому что все уже внесено в конструкторскую документацию. Допустим, «Татхимпласт» поставляет для их панели приборов такой-то материал. У кого-то другого они купить этот материал без одобрения не могут, а процесс одобрения в автопроме занимает до двух лет, так как проводится много испытаний, все это связано с экологией, безопасностью человека. И мы обязаны поставлять продукцию. Если у нас сломается экструдер и мы остановим конвейер, это принесет огромные убытки. Потому на оборудование мы денег не жалеем, покупаем самое хорошее.

«У нас 1,2 тысячи квадратных метров производственной площади. Работаем на трех мощных производственных экструдерах, плюс есть один лабораторный. Экструдеры немецкие. Есть хорошие китайские варианты, но мы пока отдаем предпочтение европейцам»

«У нас 1,2 тысячи квадратных метров производственной площади. Работаем на трех мощных производственных экструдерах, плюс есть один лабораторный. Экструдеры немецкие. Есть хорошие китайские варианты, но мы пока отдаем предпочтение европейцам»

— Вы сами тестировали китайские аналоги?

— Нет, но они у некоторых коллег стоят. Что-то на них делать можно, но хай-тека пока нет. Да и как они себя поведут во время эксплуатации? Рисковать не хочется. Раньше я слышал о сбоях на китайских машинах, сейчас таких случаев меньше, они, конечно, развиваются очень быстро.

— Но с немецкими машинами сейчас тоже возникает вопрос по обслуживанию…

— Во-первых, много деталей уже локализовано в России. Я говорю о деталях, которые периодически изнашиваются, и их нужно менять. Причем качество у них очень хорошее, мы проверяли. Кроме того, все еще возможны поставки через дружественные страны. Да, это дороже, но наши обязательства перед покупателями для нас важнее. Плюс в самом начале введения санкций у нас был складской запас. Все плановые ремонтные работы мы провели и проводим вовремя.

«У нас более 100 сотрудников. Чтобы трудиться на нашем оборудовании, нужно пройти обучение. Мы стимулируем рабочих к тому, чтобы они сдавали экзамен с простого машиниста на старшего и больше зарабатывали»

«У нас более 100 сотрудников. Чтобы трудиться на нашем оборудовании, нужно пройти обучение. Мы стимулируем рабочих к тому, чтобы они сдавали экзамен с простого машиниста на старшего и больше зарабатывали»

О зарплате и «бегающих» рабочих

— Сколько человек у вас работает?

— У нас более 100 сотрудников. Чтобы трудиться на нашем оборудовании, нужно пройти обучение. Мы стимулируем рабочих к тому, чтобы они сдавали экзамен с простого машиниста на старшего и больше зарабатывали. Технологи все с высшим образованием, они следят за производственным процессом и участвуют в разработках новых материалов. Больше «улыбаемся» тем, кто приходит из профильных вузов, особенно КХТИ. Очень хорошо, когда у человека есть инженерная специальность. Как говорит мой друг и технический директор в «Хитонпласте» Андрей Петров, «из инженера можно сделать любого специалиста». Конечно, всех выпускников приходится здесь доучивать. Там же дают базовые знания. Хоть отличник придет, он все равно не будет знать отрасль компаундов. Я к этому нормально отношусь, главное, чтобы человек старался.

— Дефицит кадров видите?

— Текучка небольшая среди рабочего персонала есть. Постоянно следишь за «звоночками»: когда люди начинают жаловаться и искать новую работу. И хотя мы каждый год пересчитываем зарплату рабочим согласно инфляции, люди всегда ищут, где больше заплатят. Но основной костяк сохраняется. Еще оттоки бывают из-за сезонности. Летом стройки, шабашки, им платят наличными, а мы не можем налом платить, у нас чистая белая зарплата, всегда вовремя, мы с нее налоги платим. Когда человек говорит: «Мне там на 20 процентов больше заплатят», — он не понимает, что мы столько же платим, просто часть идет в пенсионный фонд. Они уходят, но потом многие возвращаются, осенью, когда шабашка закрывается. Это, наверное, на любом предприятии так.

— Какая у вас средняя зарплата?

— По данным за январь – август этого года, 80 тысяч рублей. Рабочий получает 50–60 тысяч рублей на руки.

«И хотя мы каждый год пересчитываем зарплату рабочим согласно инфляции, люди всегда ищут, где больше заплатят. Но основной костяк сохраняется. Еще оттоки бывают из-за сезонности»

«И хотя мы каждый год пересчитываем зарплату рабочим согласно инфляции, люди всегда ищут, где больше заплатят. Но основной костяк сохраняется. Еще оттоки бывают из-за сезонности»

«Не хочу, чтобы эта история завершилась, когда я выйду на пенсию»

— Расскажите о себе: где вы родились, учились?

— Я родился в Чистополе в 1967-м. Когда мне было два-три года, переехали в Тольятти, потому что отец получил работу на АвтоВАЗе. Там нашей семье сначала дали квартиру-малосемейку, потом двухкомнатную. До четвертого класса я учился в Тольятти, там у меня родилась младшая сестра. Родители все время хотели переехать обратно в Татарстан, на родину. Первоначально были планы переехать в Набережные Челны (где находится КАМАЗ) или Нижнекамск, где была станция техобслуживания АвтоВАЗа. О Казани даже не думали, но так получилось, что отцу предложили должность начальника ОТК в спецавтоцентре ВАЗа в Казани (в последующем — «Булгар-Лада»). Так из двухкомнатной квартиры в новом доме мы переехали в Казань, где жили в хрущевке. Здесь я окончил 10 классов и поступил на вечернее отделение Казанского государственного финансово-экономического института, факультет «планирование промышленности» (с 2011 года входит в КФУ — прим. ред.). В то же время пошел работать к отцу жестянщиком: ремонтировал кузовы автомобилей. В 1985-м пошел служить в армию в Нижнекамске, во внутренних войсках.

Демобилизовался в 1987 году, восстановился в институте, занимался коммерцией. Ездил во Львов, покупал там турецкие свитера и продавал их здесь на базаре. На студенческую жизнь мне хватало. Даже купил разбитую «девятку», потому что мог сам ее починить. Потом я на ней «бомбил». Затем у меня был бизнес по разгрузке вагонов на предприятиях Казани. Набирал студенческие бригады, разгружали вагоны. А первую компанию я зарегистрировал где-то в 1993–1994 годах. Компания называлась «Содружество», она занималась оптовой торговлей автомобильными шинами, в основном грузовыми. Потом я понял, что время бартера уходит и нужно вкладываться в производство. Мне повезло познакомиться с людьми, которые занимались полимерной отраслью.

— У вас есть наставники в бизнесе?

— Я сам себе наставник, могу сам генерировать идеи, развить бизнес, поговорить с потенциальным покупателем. Я никогда не думал: «Альберт, как бы тебе начать зарабатывать такую-то сумму в месяц?» Я всегда думал, что бы организовать такое интересное для меня и покупателей. Мне интересен сам процесс, и в компании я занимаюсь больше стратегическим развитием вместе со своими партнерами.

«Не хочу, чтобы эта история завершилась, когда я выйду на пенсию, хочу компанию на 100 лет как минимум и сделаю это, иншалла. Мне важно, чтобы компания развивалась не только по объему, но и технологически»

«Не хочу, чтобы эта история завершилась, когда я выйду на пенсию, хочу компанию на 100 лет как минимум и сделаю это, иншалла. Мне важно, чтобы компания развивалась не только по объему, но и технологически»

— Остается время на хобби? На семью?

— Я занимаюсь спортом, хожу в фитнес-центр, бассейн. Время остается только по вечерам: приезжаю в 8–9 часов, часов до 11 занимаюсь, потом домой. Зато сплю хорошо. Недавно перенес болезнь, сейчас возвращаюсь в привычный ритм жизни. Но я очень доволен тем, что в мое отсутствие команда хорошо справилась со всеми задачами.

Старшая дочь работает в «Татхимпласте» заместителем коммерческого директора, два с половиной года назад она подарила мне внучку, а 2 сентября этого года еще одну внучку. Еще у меня есть младшая дочка, ей пять лет, безумно ее люблю, больше всех. Пусть не обижается старшая дочь (смеется).

— Есть желание оставить бизнес детям?

— Хотел бы, но нужно считаться с мнением партнеров. Не хочу, чтобы эта история завершилась, когда я выйду на пенсию, хочу компанию на 100 лет как минимум и сделаю это, иншалла. Мне важно, чтобы компания развивалась не только по объему, но и технологически. Как говорил ранее, задумываемся над созданием своего научно-технического центра. Это наш мост в будущее. Тем более что СИБУР здесь, в Татарстане, всю науку хочет сосредоточить. Мы постоянно с ними в контакте.

— Какой поступок не можете простить?

— Предательство. Причем неважно, где предательство: в бизнесе ли, в отношениях или дружбе. Предатель обязательно предаст еще раз. Предательство считалось всегда самым страшным грехом, непрощаемым, недаром в самый страшный 9-й круг ада Данте поместил именно предателей.

— Наш традиционный вопрос: три секрета успешного бизнеса в вашей отрасли.

— Команда, честность и, наверное, амбициозность. Это в любом бизнесе. У руководителя должна быть харизма. Не надо бояться ставить перед собой высокие цели.

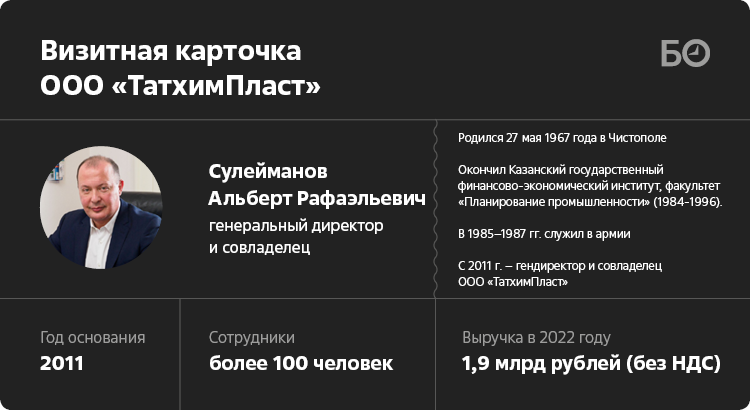

ООО «Татхимпласт» (производство полимерных компаундов)

Год основания: 2011.

Выручка в 2022 году: 1,9 млрд рублей (без НДС).

Чистая прибыль за 2022-й: 83,5 млн рублей.

Число сотрудников: более 100 человек.

Владельцы: ООО «Атлас Кэпитал» (51%), Сулейманов Альберт Рафаэльевич (43%), Ямудов Тахир Довлетгельдыевич (6%).

Сулейманов Альберт Рафаэльевич — генеральный директор и совладелец ООО «Татхимпласт»

Родился 27 мая 1967 года в Чистополе.

Образование: Казанский государственный финансово-экономический институт, факультет «планирование промышленности» (1984–1996). В 1985–1987 годах служил в армии

1993 — основатель компании «Сотружество» (оптовая торговля шинами).

2000–2018 — гендиректор и совладелец ООО «Хитон-пласт 2».

С 2011 года по настоящее время — гендиректор и совладелец ООО «Татхимпласт».

Внимание!

Комментирование временно доступно только для зарегистрированных пользователей.

Подробнее

Комментарии 4

Редакция оставляет за собой право отказать в публикации вашего комментария.

Правила модерирования.