«Наши самые крупные клиенты — транснациональные компании с мировым именем. У них не стоит задача «чем дешевле — тем лучше». Они четко смотрят за тем, чтобы в их в портфеле была перерабатываемая упаковка», — рассказывает президент ГК DANAFLEX Айрат Баширов о спросе на «зеленые» полимерные решения. Компания уже пять лет держит курс на 100-процентно перерабатываемую упаковку. В копилку таких проектов в этом году добавился новый завод в «Алабуге», где будет производиться пленка нового поколения. Как финансировалось создание нового актива, над какими ноу-хау в сегменте упаковки для детского питания работает компания и зачем им новые производства в Казахстане или Узбекистане — в интервью нашему изданию.

Президент ГК DANAFLEX Айрат Баширов: «Наши самые крупные клиенты — транснациональные компании с мировым именем»

Президент ГК DANAFLEX Айрат Баширов: «Наши самые крупные клиенты — транснациональные компании с мировым именем»

DANAFLEX 2024: рост выручки, зарплат и новый завод в «Алабуге»

— Айрат Робертович, расскажите, как для вас прошел 2024 год?

— Если говорить о финансовых показателях, то ожидаем роста выручки по группе компаний (включает ООО «ДАНАФЛЕКС-НАНО», ЗАО «ДАНАФЛЕКС», ООО «ДАНАФЛЕКС-АЛАБУГА» и ООО «ДАНАФИЛМЗ» — прим. ред.) чуть менее 30 миллиардов рублей. В прошлом году оборот достиг 25,5 миллиарда рублей. По прибыли итоги подводить еще рано.

— Какие основные сложности выделите, с которыми пришлось столкнуться?

— Больше всего на нас влияют внутренние факторы. Например, рост ключевой ставки Центробанка (на момент подготовки материала она составляла 21% — прим. ред.). Стоимость денег для бизнеса делает вложения в новые проекты совсем не привлекательными. Нас спасает программа Фонда развития промышленности (ФРП), которая позволяет дополнять часть дорогих собственных средств деньгами, привлеченными из ФРП. Они дают субсидированную ставку на покупку определенных видов оборудования. Без этих возможностей смысла идти в какой-то проект нет.

Но на первое место среди текущих проблем я бы поставил кадровый дефицит. Мы нуждаемся как в рабочем, так и административном персонале. В этом году у нас был беспрецедентный рост фонда оплаты труда — на 30 процентов! Это огромные цифры. Но все-таки главное, что привлекает к нам людей и позволяет их удерживать, — это наши культура и ценности, которые мы создаем уже 20 лет. Недавно поздравлял с днем рождения нашу сотрудницу, которая работает в компании больше 20 лет. Она призналась, что ни дня не работала в другой компании и надеется и пенсию встретить у нас. Приятно такое слышать. Ключевой состав DANAFLEX — это люди, которые работают у нас много-много лет.

— Какое событие стало главным для компании в уходящем году?

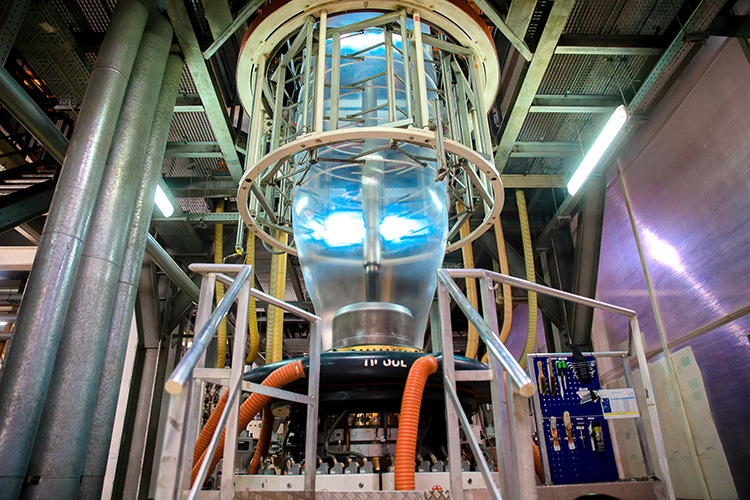

— Летом мы запустили наш четвертый завод — ООО «ДАНАФИЛМЗ». Он находится в ОЭЗ «Алабуга», инвестиции составили 1,6 миллиарда рублей. Из них 950 миллионов — как раз средства ФРП. В этом активе мы развиваем экструзионный бизнес. Производственная мощность — около 10 тысяч тонн пленки в год (830 тонн в месяц). С учетом остальных активов наши мощности выросли на 15 процентов.

Месячные объемы хорошие — уже в ноябре мы достигли почти 100-процентной загрузки. Завод даже прошел точку безубыточности, показывает положительную EBITDA*. Я сам был удивлен такому результату! В этом заслуга нашей большой и опытной команды.

«Летом мы запустили наш четвертый завод — ООО «ДАНАФИЛМЗ». Он находится в ОЭЗ «Алабуга», инвестиции составили 1,6 миллиарда рублей»

«Летом мы запустили наш четвертый завод — ООО «ДАНАФИЛМЗ». Он находится в ОЭЗ «Алабуга», инвестиции составили 1,6 миллиарда рублей»

Пленки нового поколения, пригодные к вторичной переработке

— Вы сказали, что в новом активе развиваете экструзионный бизнес. Можете пояснить, что это значит?

— У нас два вида бизнеса: производства готовой гибкой упаковки и экструзия — это выпуск пленок, из которых изготавливается упаковка. Эти пленки применяются для пищевой продукции, медицинской сферы, бытовой химии, товаров сельхозназначения и так далее. Есть десятки компаний, которые покупают у нас эту пленку. Спрос большой.

— Вы сможете полностью обеспечить себя пленкой?

— Нет, часть материалов, включая ПЭТ-пленки, мы закупаем на рынке. БОПП-пленку в России производит только СИБУР.

«Месячные объемы хорошие — уже в ноябре мы достигли почти 100-процентной загрузки»

«Месячные объемы хорошие — уже в ноябре мы достигли почти 100-процентной загрузки»

«В декабре Центробанк Германии дал разрешение на возврат денег нам»

— Какое оборудование использовали?

— Немецкое. Мы заключали контракт на поставку до 2020 года и оплатили все четыре линии. Но из-за пандемии коронавируса, а впоследствии начала СВО и 11-го пакета санкций мы успели завезти только две линии. Наши 7 миллионов евро оказались заморожены, а партнер сказал, что у них нет права ни поставить товар, ни вернуть деньги. Два года мы вели переговоры, писали письма. До суда дело не дошло. Только в декабре Центробанк Германии дал разрешение на возврат денег нам. Честно говоря, мы даже не надеялись, что до конца СВО увидим свои средства.

— Когда окупится проект?

— Когда мы найдем возможность привезти недостающие линии и выйти на проектную мощность, завод будет давать 5–6 миллиардов рублей выручки в год. Окупаемость такого проекта — 5 лет. Сейчас на заводе работают 50 человек. Соответственно, когда удвоим производство, будем увеличивать штат.

«У нас есть свой научно-технический центр, который отрабатывает эти решения с каждым клиентом»

«У нас есть свой научно-технический центр, который отрабатывает эти решения с каждым клиентом»

«У наших клиентов не стоит задача «чем дешевле — тем лучше»

— DANAFLEX давно занимается перерабатываемыми решениями. Сейчас какова доля «зеленой» упаковки в вашем продуктовом портфеле?

— Мы можем сказать, что 82 процента всего продуктового портфеля имеют альтернативные решения, пригодные к вторичной переработке. Когда мы только начинали это направление пять лет назад, их доля была всего 20 процентов. То есть такая большая динамика! Ставим задачу в 2025 году сделать так, чтобы в 100 процентах решений, которые мы предлагаем клиентам в любом сегменте, были «зеленые» варианты упаковки. Конечно, есть определенные сложности. Из-за санкций стало невозможно завезти сырье, которое мы планировали использовать в таких решениях. Например, специальные пленки из Кореи и Японии.

— Какая у вас была изначально мотивация, когда вы только задумали переходить на «зеленую» упаковку?

— В нашей миссии написано, что компания должна приносить пользу обществу и окружающей среде. Мы не мусор производим! Поэтому поставили себе такую цель.

— В чем особенности производства перерабатываемой упаковки? Наверняка это дороже традиционных решений?

— В производстве традиционной упаковки используются материалы разных семейств. Например, склеенные фольга и ПЭ-пленки, которые уже невозможно разделить, а значит, упаковка непригодна к переработке для вторичного использования. Наша задача — найти решения, состоящие из одного типа материала, которые при сохранении всех необходимых свойств могут стать часть циклической экономики. Это требует более дорогого оборудования. Если обычная линия для производства трехслойной пленки стоит 1,6 миллиона евро, то последняя линия, которую мы закупали для «ДАНАФИЛМЗ», — более 4 миллионов евро.

У нас есть свой научно-технический центр, который отрабатывает эти решения с каждым клиентом. Например, сейчас они проводят финальные испытания ретортной перерабатываемой упаковки из мономатериалов, устойчивой к высоким температурам, — она используется в сфере детского питания, где каждый пакет проходит стерилизацию.

— Большой спрос со стороны клиентов на перерабатываемую упаковку? Это же и для них дороже.

— Спрос есть. Наши самые крупные клиенты — транснациональные компании с мировым именем. У них не стоит задача «чем дешевле — тем лучше». Они четко смотрят за тем, чтобы в их портфеле была перерабатываемая упаковка. Это нас самих мотивирует на то, чтобы разрабатывать для них такие решения.

— После того как с полки купили товар с вашей перерабатываемой упаковкой, вы как-то дальше участвуете в ее жизни? Чтобы она действительно пошла на переработку.

— Пока нет. Я считаю, что это задача государства — создать и поддерживать отрасль переработки отходов. Большая ответственность лежит на потребителях, которых государство должно мотивировать к раздельному сбору мусора. Я изучал опыт разных стран. В Швейцарии мусор можно выбрасывать только в специальном пакете, и это стоит дорого. Люди заинтересованы в том, чтобы в этот пакет попало только то, что не поддается переработке. Все остальное (картон, стекло, металл и так далее) собирают отдельно и отвозят в специальные сортировочные пункты, которые есть на каждом шагу. Эти ресурсы потом получают вторую жизнь, а мусор из дорогого пакета сжигается, давая при этом энергию. Это хороший пример того, как организована работа по обращению с ТКО. Надеюсь, РОП (расширенная ответственность производителя, реформа направлена на развитие отрасли переработки отходов — прим. ред.) приведет к тому, что деньги, которые мы будем платить государству, пойдут на развитие отрасли переработки мусора.

«Есть планы по расширению мощностей заводов в Татарстане. В следующем году будем закупать турецкое и индийское оборудование»

«Есть планы по расширению мощностей заводов в Татарстане. В следующем году будем закупать турецкое и индийское оборудование»

«Рассматриваем проекты в Казахстане и Узбекистане»

— Какое ваше главное ожидание от 2025 года в целом?

— Что закончится СВО. Я вообще оптимист по жизни, поэтому надеюсь, что все закончится, ставка снизится, все рынки откроются и мы сможем экспортировать нашу продукцию, куда хотим. Сейчас доля экспорта небольшая — только страны СНГ. Экспорт в Европу пока закрыт, завод в Чехии мы продали. Надеемся, что в будущем это изменится.

— Собираетесь открывать новые заводы?

— Есть планы по расширению мощностей заводов в Татарстане. В следующем году будем закупать турецкое и индийское оборудование. Есть планы по развитию в других странах. В первую очередь в Средней Азии. Сейчас рассматриваем проекты в Казахстане и Узбекистане. Наши клиенты открывают в этих странах заводы и сами говорят, что хотят видеть нас в поставщиках. То есть потребители сами советуют нам, где есть возможности по росту. Так что рассматриваем и Среднюю Азию, и Северную Африку.

— Спасибо за интервью и с наступающим Новым годом!

* прибыль до вычета процентов, налогов, износа и амортизации

Внимание!

Комментирование временно доступно только для зарегистрированных пользователей.

Подробнее

Комментарии 0

Редакция оставляет за собой право отказать в публикации вашего комментария.

Правила модерирования.