«У нас было много схлестываний в потоке производства, теперь мы эту боль решили. Все процессы идут последовательно», — радуются предприниматели из Татарстана, которые уже приняли участие в нацпроекте «Производительность труда». За счет оптимизации время производственных процессов сократилось на 31%, выработка увеличилась на 78%. Экономический эффект, полученный компаниями, в совокупности составил 70 млрд рублей. Радует, что мероприятия нацпроекта продлены до 2030 года и количество предприятий, получивших адресную поддержку, будет увеличено более чем вдвое. Лучшие примеры участников из Набережных Челнов — в нашем материале.

Экономический эффект, полученный компаниями, в совокупности составил 70 млрд рублей

Экономический эффект, полученный компаниями, в совокупности составил 70 млрд рублей

В 2025 году 92 предприятия повысят свою эффективность

Национальный проект «Производительность труда» работает с 2018 года. За это время его участниками в Республике Татарстан стали 264 компании. Инструментам бережливого производства (концепция рационализации бизнес-процессов — прим. ред.) обучено более 5 тыс. сотрудников. Время производственного процесса сократилось на 31%, а выработка на предприятиях увеличилась на 78%. Экономический эффект, которого удалось достичь, составил порядка 70 млрд рублей.

По количеству участников нацпроекта в Татарстане лидируют крупные промышленные центры — города Казань и Набережные Челны. Курирует нацпроект вице-премьер РТ – министр промышленности и торговли Татарстана Олег Коробченко.

Решением президента РФ нацпроект «Производительность труда» продлен до 2030 года в статусе федерального проекта нового нацпроекта «Эффективная и конкурентная экономика». В качестве изменений, помимо базовых несырьевых отраслей экономики, со следующего года поддержку получат ресурсоснабжающие организации.

Критерии отбора предприятий в проект остаются прежними. Это предприятия с выручкой от 400 млн рублей и долей иностранного участия в уставном капитале не выше 50%. Исключением является сфера туризма. Здесь поддержку могут получить предприятия с выручкой от 180 млн рублей. Прием заявок уже стартовал. Проектная работа начнется с 2025 года.

Наряду с нацпроектом по решению раиса Республики Татарстан на 2025–2027 годы продлена региональная программа по повышению производительности труда. Программа предусмотрена для компаний, которые не подходят под условия федеральной поддержки.

По количеству участников нацпроекта в Татарстане лидируют крупные промышленные центры — города Казань и Набережные Челны

По количеству участников нацпроекта в Татарстане лидируют крупные промышленные центры — города Казань и Набережные Челны

Директор ГАУ «Центр энергоресурсоэффективных технологий Республики Татарстан» Марат Ахмеров рассказал, что за трехлетний период региональная поддержка будет оказана 45 предприятиям республики. В 2025 году участниками станут 15 компаний. Прием заявок начнется в январе 2025 года.

«Мы сможем помочь и малым предприятиям — с выручкой от 200 до 400 миллионов рублей. А также предприятиям — свыше 400 миллионов рублей, но по тем видам деятельности, которые не входят в периметр федерального проекта. Это деятельность торговли, гостиниц и организаций общественного питания и предоставления услуг в области добычи нефти», — объяснил директор ЦЭТ РТ.

Региональный центр компетенций в сфере производительности труда Республики Татарстан, который создан на базе «ЦЭТ РТ» (РЦК), поможет предприятиям выявить проблемы и определить зоны роста с использованием инструментов бережливого производства и систем автоматизации. Последнее будет осуществляться совместно с ИТ-интеграторами.

Таком образом, в следующие 5 лет в Татарстане мероприятиями по повышению производительности труда будет охвачено до 400 предприятий.

Что происходит после подачи заявки

Этап 1. Подача заявки и очный отбор. После прохождения предприятием необходимых процедур заключается соглашение на безвозмездной основе между министерством промышленности и торговли РТ и РЦК.

Этап 2. Создание рабочей группы. Со стороны РЦК участвуют 2–3 эксперта по операционной эффективности, обучающий тренер и специалист, который анализирует экономические показатели предприятия.

Этап 3. Обучение рабочей группы. Эксперты РЦК организуют и проводят обучение рабочей группы инструментам бережливого производства.

Этап 4. Открытие пилотного проекта на производстве. После обучения специалисты РЦК совместно с предприятием выбирают пилотный поток по производству одного из ключевых продуктов, который имеет долю в выручке не менее 10%. Это позволяет охватить необходимое число процессов и получить значительный экономический эффект.

Этап 5. Диагностика. На выбранном пилотном потоке проводится диагностика с помощью инструментов бережливого производства — картирования, диаграммы «спагетти», производственного анализа. Работа ведется как с производственными процессами, так и с офисными, так как без отлаженной системы планирования, организации бизнес-процессов, обслуживающих производство, невозможно освоение резервов роста производительности труда.

Этап 6. Мероприятия по устранению проблем. Рабочая группа совместно с экспертами РЦК разрабатывает организационно-технические, малозатратные мероприятия, направленные на устранение барьеров внутри предприятия. Определяют, нужно ли закупить дополнительное оборудование для расширения производственных мощностей. Стандартизируют процессы, внедряют систему 5С (5 шагов к идеальному рабочему месту) и создают эталонные участки.

Этап 7. Результаты. Проект закрывается через 6 месяцев: в течение первых трех месяцев проходит диагностика и обучение инструментам бережливого производства, еще три месяца отводят для внедрения улучшений. На выходе предприятие получает обученную команду, реализованный пилотный проект и реальный экономический эффект.

В рамках реализации проекта на «РариТЭК-Технологии» было произведено множество решений

В рамках реализации проекта на «РариТЭК-Технологии» было произведено множество решений

Холдинг «РариТЭК» увеличил выработку более чем на 40%

Одним из первых в нацпроект вошел холдинг «РариТЭК» из Набережных Челнов. Предприятия группы компаний за все годы получили хороший экономический эффект — порядка 30 млн рублей. Кроме того, они увеличили выработку более чем на 40%. По результатам работы, применяя инструменты бережливого производства, они развивают производства с государственной поддержкой по направлению производительности труда. Холдинг одним из первых в республике получил льготный заем на сумму 264 млн рублей.

В частности, ООО «РариТЭК-Технологии» принимало участие в проекте с декабря 2023 года. В результате оптимизации процессов в потоке производства автомобильных газонаполнительных компрессорных станций время протекания процессов уменьшилось на 11%, запасы сократились на 12%. Экономический эффект составил 19,5 млн рублей.

Компания предоставляет все виды услуг от проектирования до комплексной поставки или строительства АГНКС под ключ на базе оборудования собственного производства, а также послепродажное обслуживание и обучение персонала.

Руководитель проекта и замдиректора компании Рустем Галиуллин рассказал, что благодаря участию в нацпроекте им удалось расширить производственные площади в 4 раза и вместо одной заправочной станции выпускать четыре.

«У нас было много схлестываний в потоке производства, теперь мы эту боль решили. Все процессы идут последовательно», — резюмировал Галиуллин.

В рамках реализации проекта на «РариТЭК-Технологии» было произведено множество решений. Приведем пример: на предприятии слишком много времени тратили на перемещение одного большого изделия кран-балкой. Каждый продукт перемещали на 38 м — от участка сварки до участка испытания трубопроводов, на это уходило по 8 минут. Рабочая группа приняла решение перенести участок испытаний на расстояние 6 м от сварочного участка, тем самым оптимизировав время протекания процесса испытаний с 22 до 12 минут — на 45% за счет сокращения перемещения трубопроводов со сварочного участка на участок испытаний.

Предприятие планирует масштабировать внедрение инструментов бережливого производства на других участках.

Главной целью предприятия в рамках участия в нацпроекте было научить команду работать по принципам бережливого производства

Главной целью предприятия в рамках участия в нацпроекте было научить команду работать по принципам бережливого производства

«Акульчев» сократил время изготовления десертов на 18%

В нацпроекте «Производительность труда» ООО «Чоко-Рай» (ГК «Акульчев») участвует с марта 2024 года. За это время завод смог ускорить процессы производства и повысить качество кондитерских изделий. Компания производит печенья с различными начинками, мягкие вафли, пирожные «макарон».

Пилотным проектом выбрали линию по производству печенья «купелька» — сдобное изделие в форме миниатюрного конвертика с джемами. Там было выявлено 40 проблем: начиная от ненормированного количества сырья до неисправности оборудования.

В результате оптимизации потока производства кондитерских изделий с помощью экспертов РЦК удалось сократить время протекания процессов на 18% и запасов на 14%. Выработка на человека в смену выросла также на 20%. Например, на одной из линий выпуск изделий увеличился с 2,5 до 4 т, отметила управляющая компании Александра Акульчева.

«Вложения и результат нельзя сравнивать. Мы так мало вложили и так много получили», — добавила она.

Главной целью предприятия в рамках участия в нацпроекте было научить команду работать по принципам бережливого производства, сказала Акульчева. Компания намерена увеличивать количество производственных линий и расширять производство — важно было, чтобы сотрудники, которые уже научились эффективно работать, передавали свой опыт другим коллегам. На сегодняшний день в «Акульчеве» работают порядка 800 человек.

«Тракресурс-Регион» благодаря участию в нацпроекте добился экономического эффекта в 20,5 млн рублей

«Тракресурс-Регион» благодаря участию в нацпроекте добился экономического эффекта в 20,5 млн рублей

«Тракресурс» снизил время протекания процессов на 41%

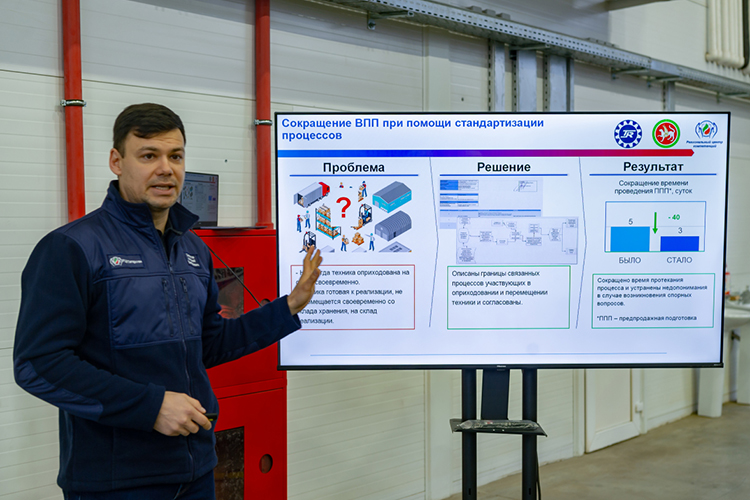

ООО «Тракресурс-Регион» — один из лидеров рынка поставок вилочной, складской и дорожно-строительной техники и индустриальных шин в России, основано в 1993 году. Проект по повышению производительности труда там был реализован в 2022–2023 годах.

После оптимизации процесса продаж складской и вилочной техники получен значительный эффект. Сразу на 41% снизилось время протекания процессов. Запасы на складах сократились на 64%, а выработка выросла на 12%. «Тракресурс-Регион» благодаря участию в нацпроекте добился экономического эффекта в 20,5 млн рублей.

Получив такой опыт, руководство предприятия направило заявку на участие в нацпроекте еще одного своего юрлица — ООО «Тракресурс». Оно занимается ремонтом и сервисным обслуживанием погрузчиков, дорожно-строительной техники и складского оборудования. По всей России у них 12 сервисных служб, на базе одной из них была проанализирована работа приема и обработки заявок, изучен процесс выезда специалистов на вызов.

Например, было сокращено время реакции на заявки клиентов. Ранее очередь скапливалась из-за высокой загрузки слесарей, людям приходилось ждать до 5 суток! Произошло сокращение времени перемещений, загрузки машин и пр. Теперь «Тракресурс» гарантирует выполнение сервисного обслуживания техники в течение 48 часов.

В результате оптимизации процесса оказания сервисных услуг экономический эффект составил 10,8 млн рублей. Достичь этого удалось за счет уменьшения времени протекания процессов на 40%, сокращения запасов на 33% и роста выработки на человека на 30%.

«Мы понимали, что оптимизацией заниматься надо. Но, во-первых, не было рук. Во-вторых, у специалистов РЦК совсем другие компетенции. Они уже не один раз прошли этот путь, и они очень глубоко анализируют процессы. Они знают все шаги. Я им очень благодарен, они многое сделали и научили нас!» — сказал в заключение директор ООО «Тракресурс» Гамил Ахунов.

Приглашаем предприятия, желающие повысить свою эффективность и конкурентоспособность, стать участниками федерального и регионального проектов по повышению производительности труда!

Подробнее об условиях участия в программах поддержки можете узнать на сайтах производительность.рф и ppt.tatarstan.ru

Также у РЦК РТ есть сообщества во всех популярных социальных сетях. Подписывайтесь, чтобы быть в курсе актуальных новостей о ходе реализации национального проекта «Производительность труда» в Республике Татарстан!

«Телеграм»: t.me/rck_tatarstan

«Одноклассники»: ok.ru/group/63212670812337